在工业制造领域,机器人喷涂技术早已广泛应用与于汽车、电子、家具等各个行业,它不仅提升了喷涂效率与一致性,更带来了喷涂质量的飞跃。然而,随之产生的过喷涂料颗粒、气载粉尘以及挥发性有机物(VOCs)等问题,却对生产环境与员工健康构成了严峻挑战。本文将深入探讨机器人喷涂站的密闭收集与高效除尘方案,助力企业实现清洁生产与卓越运营。

坦白说,许多企业在机器人喷涂站粉尘治理方面面临多重困境。过喷涂料颗粒细小微细,极易在空气中扩散形成气载污染物;喷涂房内气流组织不合理,导致粉尘捕捉效率低下;传统除尘系统设计不当,不仅浪费能源,还可能造成粉尘在设备内部积聚。不得不说,单纯增加气流量的做法往往效果有限,而且会大幅增加能源消耗。合理的气流量设计才是确保捕获和输送气载颗粒的关键,这也是热喷涂工作间面临的核心挑战。

说到密闭收集系统,它可是整个粉尘治理体系的第一道防线。一个优秀优秀的密闭收集设计能够从源头控制污染物扩散,为后续除尘创造有利条件。

合理的气流组织是确保粉尘有效捕获的关键。目前主流的气流模式主要有两种:

下沉气流模式:这种设计中,喷涂房地板变成集气仓上的带格栅开口,污浊空气被向下抽入集气室。优势在于利用重力帮助将粉尘向下吸入除尘器,能够确保几乎全部过喷涂粉尘被排出。挑战在于需要让粉尘随地板下方集气室中的空气移动,集气室横断面中的气流速度通常需要高达2,500英尺/分钟,以确保粉尘不会沉积。

水平气流模式:此设计方式将集气室安排在靠近喷涂操作地点的位置。它的优势在于可实现更小巧、任务针对性更强的抽气罩设计,在喷涂目标后方形成有针对性的气流模式。与沉流式喷涂房相比,此方法在过喷涂粉尘时需要的总气流量通常较少。

补充空气系统的设计是除尘系统设计的关键环节,因为它直接影响喷涂房内的压力状态。理想情况下,应使喷涂房内保持微真空状态,这有有助于避免在除尘器进行脉冲清灰期间意外进入正压状态。管理通过喷涂房的气流的一个有效策略是将补充空气连接件放在喷涂房抽气点的对面,这样可以形成空气对流模式。由于补充空气连接件往往带有消音装置,一般将补充空气连接件放在喷涂房顶部比较合理。

对于形状奇特的喷涂目标,有时需要完全定制的解决方案。例如,在车床上对圆柱形零件进行喷涂时,使用短槽式抽气罩可以达达到良好效果。槽式抽气罩利用沟槽的力量,将抽气作业分散到广泛的区域,将抽气影响范围扩大到整个车床。在设计上述相对相对复杂的抽气罩时,应借鉴《工业通风手册:设计参考手册》中的典范设计实践。

说到高效除尘技术,现代机器人喷涂站已经有多多种先进设备和系统可供选择。这些技术能有效去除空气中的颗粒物,确保排放符合环保标准。

静电除尘装置利用高压电场使粉尘颗粒带电,然后通过电场力将其捕获。例如,一种喷涂生产线用静电除尘装置利用进气增压泵将静电除尘箱抽吸至真空状态以加快进气速率,废气在静电除尘箱内完成除尘操作。这种技术的优点是阻力小,能耗低,适用于处理大风量的废气。

多层过滤组合系统通常包括预处理、中级过滤和高效过滤三个阶段的。预处理阶段通常采用喷淋塔或旋风除尘器去除大颗粒物;中级过滤可能使用过滤柜或三级干式过滤器;高效过滤则可能涉及活性炭吸附+催化燃烧等深度处理技术。例如,某年产50万台智能机器人喷漆建设项目就采用了“喷淋预处理+UV光解+三级干式过滤器+活性炭吸附+催化燃烧装置”的组合工艺。

| 技术类型 | 工作原理 | 适用场景 | 去除效率 |

|---|---|---|---|

| 静电除尘 | 利用电场使颗粒带电后捕获 | 大风量、中等浓度废气 | 85%-95% |

| 过滤除尘 | 通过滤料拦截颗粒物 | 各种浓度,尤其细颗粒物 | 90%-99% |

| 湿式除尘 | 通过液滴或液膜捕获颗粒物 | 高温高湿、易燃易爆环境 | 80%-90% |

| 催化燃烧 | 通过催化剂氧化分解污染物 | VOCs及有机废气 | 95%-99% |

近年来,智能除尘机器人系统逐渐成为喷涂前表面处理的重要工具。例如,ABB公司的Feather Duster自动除尘系统将标准IRB6640机器人与先进的旋转驼毛和抽风装置相结合,具备极佳的精确度、可靠性和灵活性,可高效去除车身表面的灰尘颗粒。这种系统取代了传统的一维“往复式”除尘机,在涂装生产线进行喷涂前有效去除车身表面灰尘颗粒。机器人擦净系统的占地面积比传统的龙门擦净系统小得多,并能适应任何工作站布局。

优秀优秀的机器人喷涂站除尘系统不仅需要各组件的高效运作,更需要它们之间的的的有机配合与系统优化。

源头控制是最高效的粉尘治理策略。这包括使用水性漆、高固体分涂料、粉末涂料等低VOCs原料,从源头减少溶剂使用。同时,采用机器人自动喷涂、静电喷涂技术,提高涂料利用率(达90%以上)。喷房全密闭设计,配套负压抽风系统,能显著减少无组织排放。

合理的气流组织对除尘效果至关重要。对于无法将喷涂操作完全集中在喷涂房内的情况,可以在进行喷涂作业的地点安装较小的抽气罩作为局部排气通风装置。任何有助于在喷涂房中形成空气对流模式的连接方式,都可以帮助降低粉尘在喷涂房积聚的可能性。说到这里,不得不说,在某些情况下,形状奇特的目标需要完全定制的解决方案。例如,在车床上对圆柱形零件进行热喷涂时,使用短槽式抽气罩可以达达到良好效果。

现代除尘系统越来越多地融入智能化监控与维护功能。基于物联网的智能喷涂机器人可以包括旋转底座内嵌装的清尘组件,这些组件能够清理粉尘,防止其堆积于旋转底座内,保证喷涂灵活度。这些系统可以实时监测压差、气流速度、粉尘浓度等参数,自动调整运行状态,并在需要维护时发出警报。

说到成功案例,某年产50万台智能机器人喷漆建设项目的环评报告展示了综合除尘方案的的实际应用。该项目投资400万元,其中环保投资102万元。主体工程包括500平方米喷漆房和100平方米调漆室;废气处理系统采用“喷淋塔+过滤柜+低温等离子+UV光解一体机+活性炭一体机+离心机”组合工艺。污水处理则采用“絮凝沉淀+过滤吸附”工艺。这种综合治理思路确保了污染物达标排放。

另外,平面热喷涂装置的专利设计展示了二道除尘结构的有效性。该装置包括箱体和热喷涂机构;箱体具有底部开口的内腔,箱体上开设有与内腔连通的箱抽风孔。除尘罩设置在内腔中且位于送丝组件的下方,除尘罩具有喷腔,热喷涂喷嘴位于喷腔内。这种除尘罩和除尘腔的二道除尘结构,可有效地抽出箱体内的粉尘以降低箱体内粉尘浓度,极大地提高了除尘效果。

和许多工业通风活动一样,当地、州或联邦法规可能会对除尘通风系统的设计产生影响。企业在设计除尘系统前应向有关主管部门咨询。还可以向熟悉除尘设计实践的专业人士寻求帮助。危险废物需建立管理台账,并严格执行国家危险废物转移联单制度,确保危险废物依法得到妥善处理处置。所有废物均不可露天堆放,要做到“防淋、防晒、防渗”。不得不说,合规性不仅是法律要求,更是企业社会责任的体现。

机器人喷涂站的密闭收集与高效除尘是一项系统工程,需要从源头控制、过程管理和末端治理多个环节综合考虑。优秀的的设计不仅需要考虑气流组织、过滤技术和设备选型,还需要结合生产工艺特点和场地条件进行个性化定制。通过采用本文介绍的的综合方案,企业可以大幅提升喷涂站除尘效率,降低能耗与运营成本,实现环境效益与经济效益的双赢。

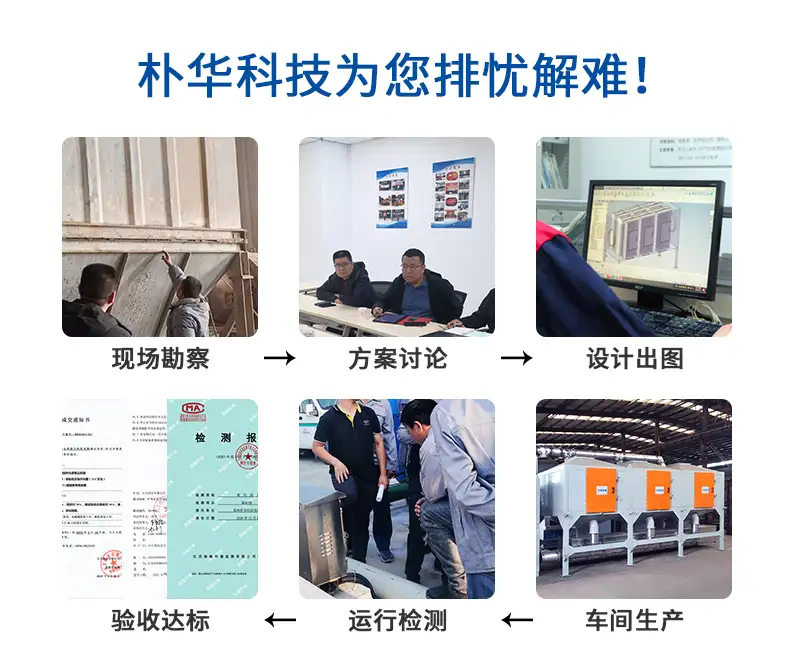

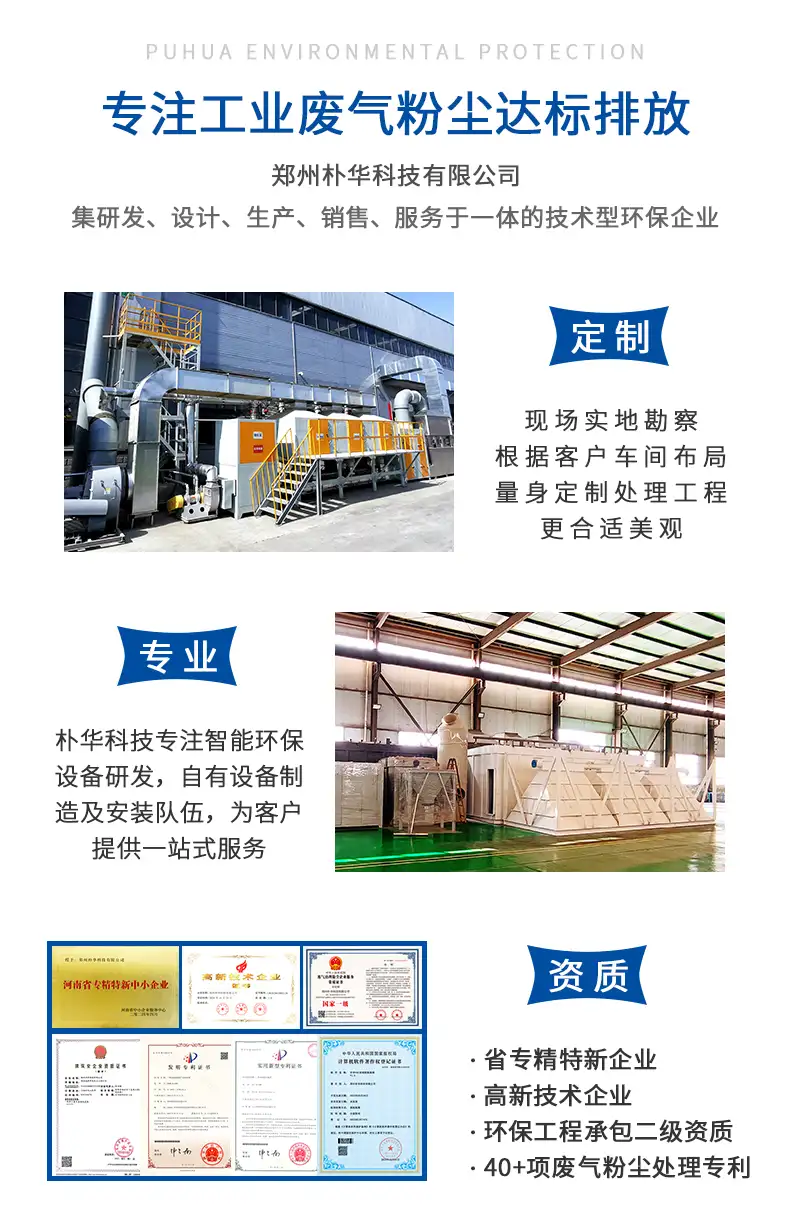

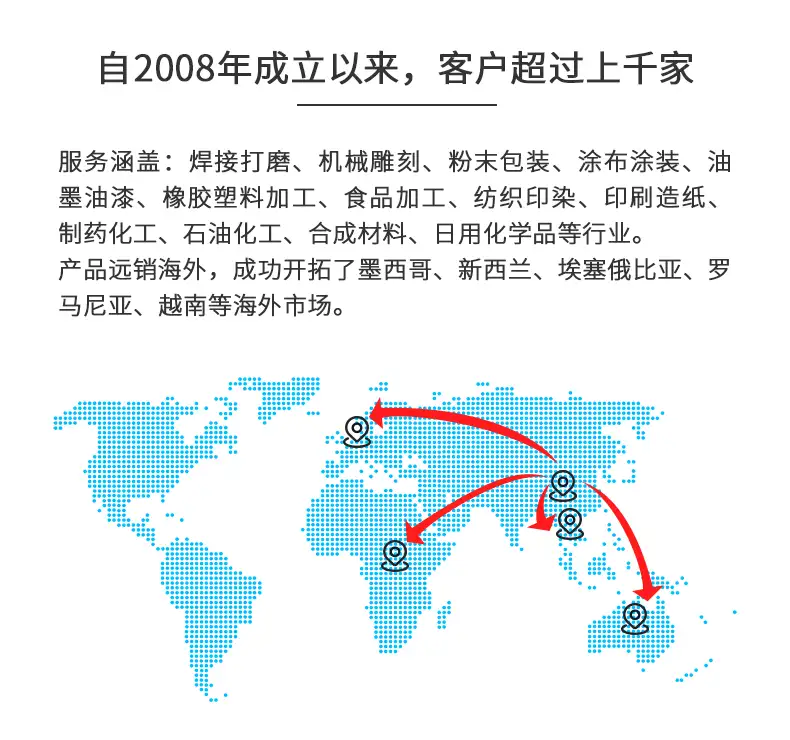

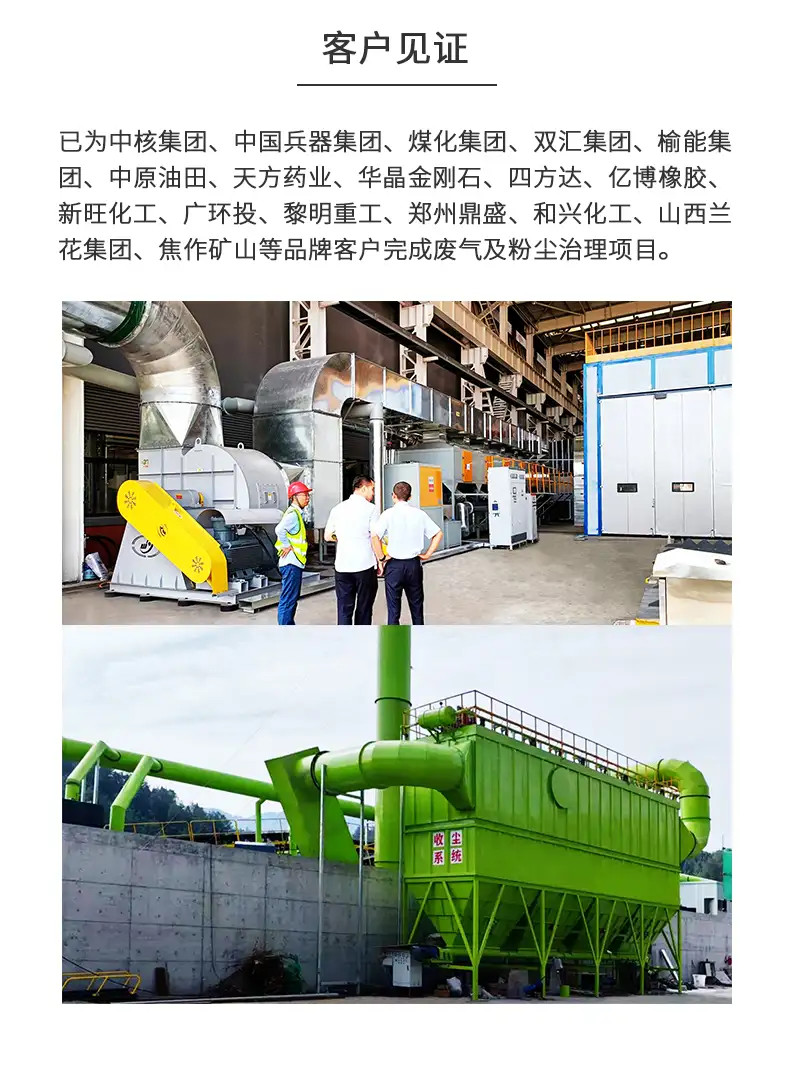

郑州朴华科技有限公司是河南比较好的环保设备生产厂家,专业提供各种粉尘治理设备,脱硫设备,脱硝设备,VOCs有机废气处理设备,气力输送设备,污水处理设备的设计和研发生产。产品有:布袋除尘器,RCO催化燃烧设备,RTO设备,VOCs治理设备,脱硫塔,脱硝设备,光氧催化设备,脉冲除尘器,移动除尘器,超低排放设备,污水处理设备等,如有相关需求,欢迎联系咨询。